摘要:振动时效设备是一种高技术产品,新技术的应用将结束老式产品的寿命,更新换代的产品其技术特征非常明显,在介绍产品选型之前先作个简要说明: 1、IGBT技术的应用改变了设备的驱动方式和延长设备使用寿命 老式设备采用可控硅技术,由于驱动纹波大因此必须采用笨重的抗

|

振动时效设备是一种高技术产品,新技术的应用将结束老式产品的寿命,更新换代的产品其技术特征非常明显,在介绍产品选型之前先作个简要说明:

1、IGBT技术的应用改变了设备的驱动方式和延长设备使用寿命 老式设备采用可控硅技术,由于驱动纹波大因此必须采用笨重的抗器,而电源同步也采用铁芯变压器,控制器重达十几公斤,并且故障率高居不下,主驱动电路为一路,因此在其故障后即只可停机待修,而由于老式设备软件原因,主电路驱动电机启动频繁,加剧了此类故障的出现。 IGBT技术可组合目前最先进的主路驱动电路,此项技术在振动时效设备上的应用最明显的改变是可以增加主驱动电路的双回路备份,正常情况下双回路均摊驱动电流,一路故障时可自动转换为单路工作,仅这一项就可使设备的平均无故障时间提高到5000小时以上。IGBT技术的应用也使新型产品甩掉了笨重的铁芯电抗器和变压器,控制器重量仅5-6公斤,这也是直接区别老式设备和新式设备的简单方法。软件设计的改进也改变了电机频繁启动的状况,使电机寿命较老式设备延长2-3陪。 2、新型加速度传感器的应用使占老式设备的使用故障90%得到解决 老式加速度传感器是压电式传感方式,为分体封装,目前主要是国产。而新型设备使用的加速度传感器是采用进口芯片封装的一体化传感器。详情后面有介绍。 3、转速的无差检测是保证产品基本性能的重要功能 老式设备采用磁感应式或多齿有差光电转速检测方式,因此在产品性能上大打折扣,控制的精确度是由检察的精确度来保证,而控制的精确是振动时效工艺对设备的基本要求。因此在新型设备的设计上采用了15齿的高精度(无差)检测方式,可完全满足振动时效工艺对设备性能的要求。 振动时效设备的选型对广大用户来说是比较注重的问题,主要体现在价格优惠的同时获得好的产品性能、控制工艺过程和售后服务,下面我们分别予以说明: 一、设 备 性 能

1.全自动、半自动和手动

首先我们必须清楚振动时效设备是一种现场加工设备,操作者是普通工人或技术工人,而振动时效的工艺过程是相当复杂的,除非使用工艺经验丰富的振动时效专业人员,在手动和半自动(包括所谓的超级手动)情况下很难掌握。RSR2000(G)、RSR3000系列产品中,全自动功能非常强大,可自动提示工艺过程的操作、工艺修正和故障处理方法等。同时此系列产品兼顾了手动和半自动,其功能也相当完善(超过所谓的“超级手动”功能),可通过设置参数、人工控制的情况下运行,也可以在特殊要求场合、调试、工艺试验的情况下使用。

全自动是最先进的产品功能。由于计算机技术的不断发展,使用高级的计算机软件功能,可以将振动时效技术的工艺几十年的经验积累、操作方法和工艺参数分析输入计算机程序,普通的操作工就可以使用简单的操作实现“专家”才能完成的复杂的振动时效工艺过程,这就是“全自动振动消除应力专家系统”。全自动功能的实现,可以有效减少人为的操作失误,提高和保证每一件产品的加工质量。

全自动产品同时也具备较强功能和操作简便的半自动和手动功能,由于全自动功能的增强,因此其使用率不高,仅在调试和非常特殊的情况下使用。

全自动产品功能的实现需要很好的技术支持,包括计算机软件和硬件、长期的经验积累、不断的技术开发和技术升级,这是早期产品和仿制产品所无法做到的,所谓的“超级手动”就是在其技术条件无法实现全自动功能而出现的欺骗用户的说法,“手动”功能人文因素影响大,加工质量很难保证其一致性和稳定性,就是加上“超级”终归还是“手动”。

全自动产品的特点是使用很少的功能键完成所有的操作功能,最早是五键,后来简化成三键,在操作简便的同时还同样可以完成半自动和手动的全部操作过程。其他多键控制的产品均不是完全的全自动产品,其主要是仿制TZ21(A)系列的编程自动(人工设置)或改头换面的产品,有的甚至演化成十几种,但实际上是同一种,其功能键标准为15键,演化产品有12键、9键等。

全自动产品在提高性能的同时提高了产品的使用寿命,如在一次完全的振动时效加工过程中电机只启动一次,而其他产品电机需启动三次,电机的频繁启动是降低使用寿命的根本所在,因此全自动产品有三倍于其他产品的使用寿命,同时故障率也大幅度降低。

2.设备的配套和配件

振动时效设备成套的主要包括控制器、激振器、加速度传感器和基本配件,其配套和配件的技术也是不容忽视的,配套和配件的质量直接关系到产品质量和使用寿命。

控制器是用户选型中重点注意的部分,一般不会忽略,下面我们对其他配套和配件的技术作一个详细介绍;

激振器包括偏心箱体和电机两个主要部分,偏心箱体主要部件是可调偏心轮,目前市场上有两种,即有档调节和无级调节,有档调节即不方便又容易卡档,因此早已被大多数生产厂淘汰,但仍然有部分厂家产品使用。无级调节是一种专利技术,为目前大多数生产厂使用,由于采用无级调节,因此无卡档和调节死位。电机是激振器的关键部件,目前主要是先进的直流永磁电机,早期的他励或复励直流直流电机基本被淘汰。

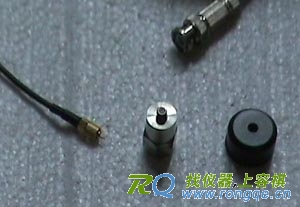

加速度传感器是关键的配件,传感器的好坏直接影响数据判断和加工质量,压电式加速度加速度是最早也是使用最普遍的,但其缺点太多,如:接口太娇气容易坏、使用磁座时是组合连接容易松动而影响加工过程、连接线太细容易拉断和信号传输放大器后置于控制器而容易受干扰等等,在新式传感器出现之前是设备故障最集中的配件。新式传感器开发完成于2003年,采用进口集成传感电路、磁座和传感器一体封装、无娇嫩的接口、传感器为集成电路前置放大,因此其具有明显的优越性能,使困扰振动时效设备多年的难题迎刃而解。

3.产品的工业化设计

工业化设计是可以适用工业现场环境的产品设计。早期的振动时效设备由于条件的限制采用的是民用和商用设计,除机箱采用普通的电脑机箱外,主要还体现在使用的集成电路、电源组合和布线方法都不一定符合工业产品的一般要求,因此在抗污损、抗干扰、故障率和使用寿命等方面不尽人意,仿制品甚至完成不了现场环境恶劣的振动时效加工。我们1995年开始投入工业化设计的产品,在RSR系列中完成了内部元器件、电源组合、电路驱动和整机布线的工业化设计,RSR2000(G)系列中又进一步完善,投入市场后证实在抗产品污损、抗现场电磁干扰方面有很大的改善,能在任何现场环境正常工作,并且故障率大幅度降低和使用寿命更长。

4.产品的人性化设计

人性化设计包括采用中文系统(显示、打印)、直观的操作方法和故障处理指导。早期产品和现在市场上的仿制由于技术水平的限制,只能使用LED数码显示和使用针式打印机,因此不能采用中文控制系统,打印速度奇慢和需要定期更换色带。随着计算机技术的发展,RSR2000(G)系列产品已完全采用中文控制系统,在显示和打印上使用中文,并自动提示一般性故障和误操作的处理方法,使产品具备人性化功能。

二、工 艺 控 制 过 程

现在国内市场上所销售的振动时效产品在功能上已完全达到世界一流的技术水平,其工艺控制过程有所不同,主要包括扫频和频谱分析两种类型,两种方式各有优缺点,但基本上旗鼓相当。从价格上、技术上频谱型产品并不占优势,价格上却有很大的暴利,技术上缺陷很多。下面的分析主要从行业标准的基本要求和振动时效工艺过程控制原理来对两种产品进行比较:

1.JB/T5926标准的基本要求和振动时效的工艺过程介绍

中华人民共和国机械行业标准JB/T5926——振动时效工艺参数的选择和技术要求中的振动时效工艺效果评定方法明确规定振动时效的工艺效果由以下情况判定: a 振幅时间(A-t)曲线上升后变平; b 振幅时间(A-t)曲线上升后下降然后变平; c 振幅频率(A-f)曲线振后的比振前的峰值升高; d 振幅频率(A-f)曲线振后的比振前的峰值点左移; e 振幅频率(A-f)曲线振后的比振前的带宽变窄。 标准的规定已明确的说明了振动时效所必需的工艺过程,即通过振前和振后的二次扫描对振幅和共振点参数进行比较来判定振动时效的工艺效果。 一个完全的振动时效的工艺过程是:通过一次扫描(振前扫描)确定和记录共振峰值参数——选择加工点和控制参数进行加工过程——二次扫描(振后扫描)再次确定和记录共振峰值参数——显示或打印两次扫描和加工过程中的振幅—频率(A-f)和振幅—时间(A-t)曲线以及共振峰点的振幅、频率(转速值)参数。

2.扫频和频谱分析产品的功能比较

扫频(频率扫描)方式是在振动时效工艺过程中应用最成熟的一种基本工艺过程,通过扫频可以非常精确的获得结构件的共振峰值的振幅、频率参数和高次谐波分量,可直接准确地判断加工点和在加工过程中控制加工过程,由于采用专利技术,其扫描时间很短,基本上占总时间的5%左右,但由于振幅可以直接获得参数,因此调整时间减少相应缩短了辅助调节时间,所以经过优化的扫频方式在目前所有的振动时效工艺过程中是时间最短、效率最高的,在同样的加工效果和质量的情况下,远不是老式扫频方式和频谱分析方式所可比的,可以减少时间50%以上。扫频方式可获得标准规定的所有曲线和参数,因此其技术支持完善。

频谱分析方式是振动时效工艺过程中应用最不成熟的,其优点仅是可以很快获得结构件的共振频率,但无法直接获得振幅和由局部共振或振动方向分量所激励的高次谐波分量,因此必须通过不断的人工调整才能进入加工状态,同时必须通过多振型的加工才能达到好的加工效果,这样节约的扫频时间又为更长的调整和多次加工所浪费,甚至总运行时间比扫频长2-3倍。因此在频谱分析方式不成熟的情况下,这类产品一般都同时配置所谓“亚共振方式”,实际上就是“扫频方式”,只不过变换了名称,在实际运用中这类设备大部分还是使用“亚共振方式”也就是“扫频方式”。频谱分析方式无法获得标准所规定的曲线和参数,因此目前完全不存在技术支持。

所谓适合高结构钢性工件的加工两种方法都可以完成,主要是采用大激振力的降频或分频共振方法,但要注意的是某些产品是利用动应力无法施加的非共振振动来完成,这样的加工对残余应力的消除根本不起作用。这种方式的识别非常简单,首先在扫描过程中振动加速度值必须有完全的先上升后下降的过程,这个过程就是扫描经过共振点,如果是只上升的斜线,就不是共振;再就是在时效加工过程中用手直接感觉工件各处的振动强度,强弱改变明显的是共振,否则就是非共振。更有甚者,某些产品利用用户不了解振动加载必须有一定的量才能达到振动时效的目的,有意采用低量值加工,以确保可以加工的表面现象。振动时效的振动加载一般应该在30-120m/s2的范围内,低转速时感到明显振动、高转速时手触感到麻痒即可。

频谱分析方式也是采用一维的检测方法,因此同样无法判断振型,在高价格的基础上并未改善振动时效的加工质量和提高加工效率,相反,由于必须采用多次在不同的共振峰加工,容易降低工件的疲劳强度,甚至使工件本身质量受到影响。

3.三维振动量检测技术对振动时效工艺贡献巨大

振动时效工艺过程的关键是检测技术,通过对工艺参量的检测,准确控制加工过程,几十年的工艺经验累积和工艺原理都表明,影响振动时效加工质量的问题按重要性排序是:振型判断——谐波检测——稳幅工艺,其中谐波检测和稳幅工艺在全自动产品上(如RSR2000G系列)已经得到很好的技术支持,而最关键的振型判断无论在全自动和手动(包括所谓的超级手动)都因检测技术的原因无法得到解决,先进的全自动设备如RSR2000G系列可以通过基本的软件分析大概判断,但准确性不够,究其原因在于一维检测参数的局限性。

振型判断的关键是在扫频过程中区分结构件的弯曲或扭曲振型,和在多个振动峰中区分整体结构共振和局部共振,振动时效实践和理论明确指出弯曲振型的加工效果较扭曲振型差,因此在无法判断振型的加工过程必须选择多个共振峰进行加工,加工效率低且容易产生疲劳效应而降低工件质量;而局部共振完全都是弯曲振动并且只产生于局部一定区域,直接对加工过程产生不利影响,甚至根本达不到加工目的。

4.关于准确消除应力

所谓准确消除应力这句话本身用在振动时效行业中就是一句完全的病语,所有的时效加工方法只是在一定范围对残余应力进行消除,如振动时效的范围是可消除25-80%左右的残余应力,而其加工过程跟材料和残余应力的量有关,所谓准确就是如对某一结构件要求消除残余应力35.5%,但振动时效设备的检测方法是不能测试残余应力的量值的,因为无论是采用加速度传感器和动应力传感器(应变片)都无法准确测量残余应力值,所以想准确消除残余应力是完全不可能的。我们只能通过设备功能的增强来达到尽可能最大幅度的消除残余应力,如保证消除35%以上。振动时效的加工过程是残余应力松弛的过程,只有准确的检测振动过程的振动变量才能最大效率地消除残余应力,目前最有效的检测方法是采用趋势平缓法的稳幅工艺,而且这种工艺能保证在符合行业标准的要求上完成加工工艺过程,目前只有RSR2000(G)、RSR3000系列上具备这种功能。 三、售 前 和 售 后 服 务

产品的售后服务虽然各生产企业都说明有完全的保障,但已经存在的事实并非如此。售后服务不是简单的保修和维修,而是要提供完全的工艺方案(如设备型号、平台设计、工艺装备设计和动应力基本分析)、完全和长久的技术支持(如软件升级、硬件改造等)、高质量和及时的保修及维修服务等。

1.工艺方案

工艺方案的制订是售前服务的主要内容。设备型号的选择是由生产厂家根据用户所需加工的结构件大小、结构钢性等参数决定,一般情况下选择适应范围最宽的产品配套型号(如:RSR2000G-2010),在特殊(高结构钢性、特大工件等)情况下选择大激振力的产品配套(如:RSR2000G-3506),控制器的选择就灵活些,可以选择操作界面好的产品(如:RSR2000G),在一般加工要求的情况下还可以选择LED数码显示的产品(如:RSR2000)降低设备购置成本。

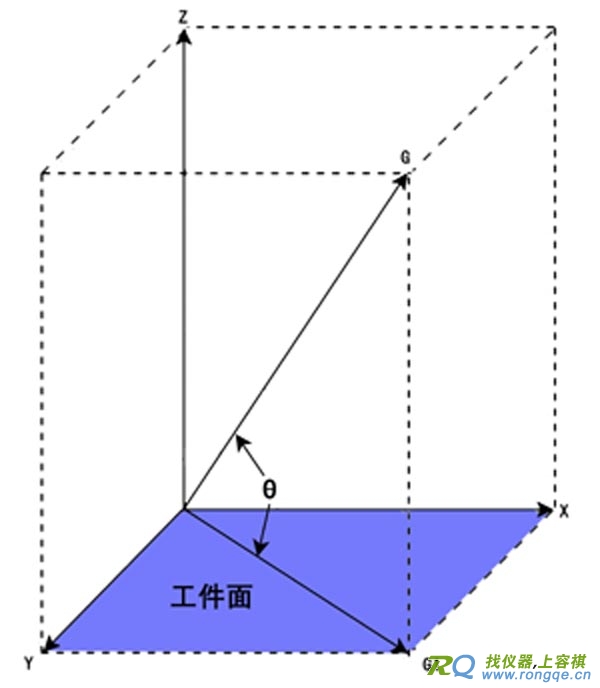

平台工艺方案是解决小型工件振动时效加工的有效方法。平台的设计不是简单的采用平台将多个结构件组合就行,而是必须作基本的动应力分析,保证在同一平台上能对所有的工件传递最佳的动应力,尽可能使平台上每一工件获得基本一致的动应力,这样才能保证加工质量的稳定和一致性。下图对同一工件的平台工艺的正确和不正确的设计,由于技术上的保密需要,我们这里不做详细解释,您如果想知道为什么请联系我们。

虚假的设备功能是制订工艺方案的最大障碍,现在完全不可能实现的虚假功能包括全息控制(可量化)、准确消除应力和虚假的功能名称如高智慧、科学、航天、超级手动等等,实际上振动时效设备直接的功能的实现最有效的是利用计算机软件技术的进步简化工艺过程的控制,高次谐波分量的检测、全自动工艺过程、高级的技术分析软件的应用已经成为事实,简化的操作过程使复杂的振动时效工艺更容易掌握,振动时效是由现场工人操作的加工设备而不是试验设备,因此烦琐的手动操作过程使人为影响增加,无法保障加工质量的稳定。

2.完善的技术支持

技术支持在产品售后服务中是最重要的一个环节,完善的技术支持如虎添翼,使用户直接或间接获益。具备开发能力的生产企业具备最完善的技术支持,比较典型的例子是:我们1993年销售到上海某厂的TZ21A产品在2003年直接实施软件升级和硬件改造后,用户花费了相当低的成本获得了相当于全新设备,其性能超过现在市场上所有技术支持不完善的仿制品,同样的例子在湖南的岳阳、浙江的宁波、湖北的武汉等。因此完善的技术支持的内容是:提供高质量的保修和维修服务、不断的软件升级和在技术进步时提供硬件改造新方案、必要时提供以旧换新服务等。技术支持需要长期的连续性,而某些无开发能力的仿制品生产厂在销售一段时间后就改头换面或干脆销声匿迹,因此用户购买产品的成本无形提高很多,设备的使用寿命也会因没有技术支持而缩短。

3.合理的服务承诺是实现服务的保证

产品质量三包期为一年是国家规定的,如果产品质量不过关,就是承诺五年的保修又能怎样?终身的免人工费的维修服务是不是更贴近用户?因此合理的服务承诺才能有效的实现服务,一般具备完全的知识产权和开发能力的生产企业就可以提供最合理的服务,如终身的免人工费维修、终身的软件免费升级等等。 (责任编辑:仪器仪表热成像专家) |

||||||||||||||||||||

- 上一篇:回转机构振动测量及谱分析

- 下一篇:国家将启动40亿元重大专项砸向流感